我们的案例Our Approach

2024

使材料单一化成为可能的PPS GF40%新等级~无需使用抗冲击改性剂即可作为抗热冲击的对策~

宝理塑料开发出DURAFIDEⓇ PPS 1140HS6,该材料能够为材料单一化(单一材料※1)做出贡献,并且耐热冲击性得到了飞跃性的提高。本品级通过对材料设计进行研究,在维持ISO标示的PPS(聚苯硫醚)世界标准>PPS-GF40<的状态下,提高了该材料的耐热冲击性能,并保持了机械物性与其他基本物性。进行消费后回收(PCR)※2 时,无需与市场上使用的其他众多PPS零部件进行区分即可进行回收、再利用。

※1 单一材料:一般来说是指构成产品的单一材料,但我们认为材料单一化的目的之一是“考虑到可回收性,通过广泛使用单一树脂或通用组成来提高分类和回收”。例如,对于PPS,由于PPS GF40%被广泛采用于注塑成型,因此在本文中,GF40%且不使用抗冲击改性剂的PPS材料,被定义为具有与一般PPS GF40%相同的组成,属于单一材料。

※2 消费后回收(Post-consumer recycle):回收市场上使用过的产品,并进行再利用。

兼具材料单一化与耐热冲击性的新品级

聚苯硫醚树脂(PPS)因其具有优异的耐热性、机械强度、耐久性,因此是一种高功能树脂,被大量应用于需要高耐热性和高耐久性的汽车零部件、伴随有冷热水冲击的厨卫零部件,以及需要表面组装技术(SMT) ※3耐热性的连接器等产品中。此外,PPS与玻璃纤维等无机强化材料及各种添加材料的亲和性良好,因此目前市场上会根据不同用途,使用着含有各种成分的多个品级。另一方面,从地球环境问题的观点来看,树脂材料的再利用已经成为一个紧迫的课题,为此,作为解决方案之一,已经开始推进适用材料的材料单一化行动。本公司开发了解决这些课题的新品级DURAFIDEⓇ PPS 1140HS6。

※3 表面组装技术(Surface Mount Technology)

无需添加抗冲击改性剂便可改善性能,因此亦可解决成型不良的问题

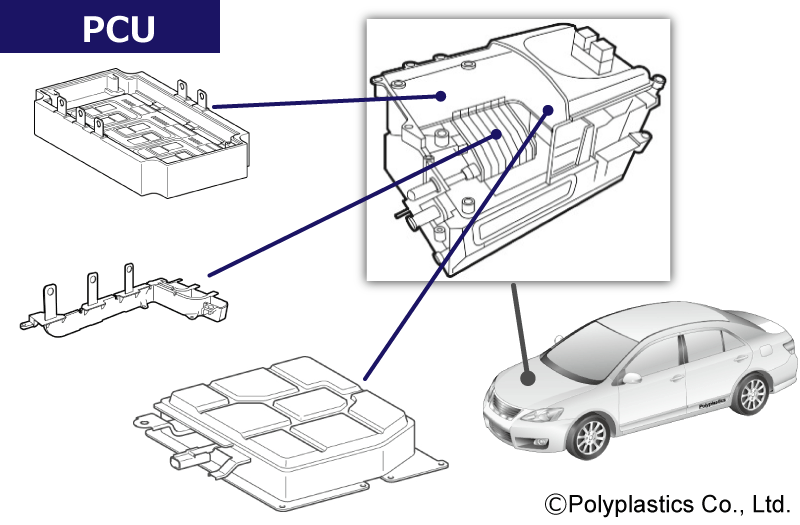

近年来,PPS在汽车应用方面,特别是随着电动汽车(xEV)的比例增加,市场对被称为母排的零部件的需求日益高涨。母排是电动汽车上搭载的马达、动力控制单元、锂电池等各种电装零部件中流通高压大电流的零部件。它是由电流流通的铜等金属部位以及将其覆盖上绝缘层的树脂部位构成,一般来说会通过嵌入成型(以注塑成型的方式使金属与树脂一体化)制造而成。

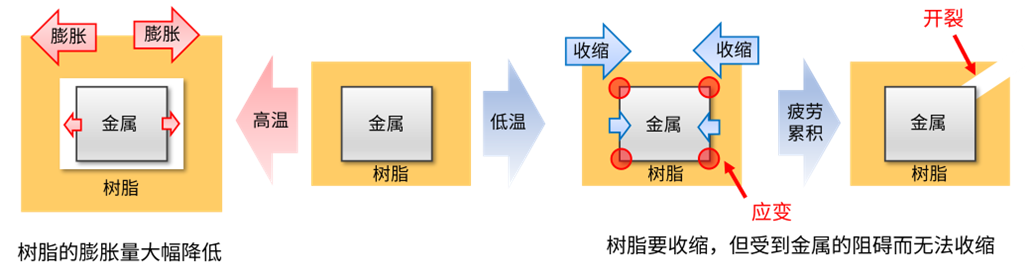

以母排零部件为代表的金属嵌入零部件,在急剧的温度变化中反复进行冷热处理时,树脂与金属的线膨胀差产生的应变会导致其发生破坏(图1),因此要求具有耐热冲击性(耐冷热冲击性)。

图1 耐热冲击机理示意图

虽然PPS是一种耐热冲击性优异的工程塑料,但电动汽车零部件的嵌入部件形状复杂,有时会因为热冲击而容易开裂。特别是处理高压大电流的电动汽车基础零部件破坏时会直接导致绝缘不良,这是一个极其重要的课题。一般会采用在PPS中加入抗冲击改性剂的方法,但这种方法存在材料强度受损、成型时容易产生气体及模垢等缺点。此外,加入了抗冲击改性剂的材料也不符合材料回收※4的发展趋势。

※4 材料回收(机械回收/Mechanical Recycling):对于使用过的产品在不改变性质的情况下进行再利用。例如,将金属或者废塑料熔化后再次加工成新产品等。

新品级DURAFIDEⓇ PPS 1140HS6的特点

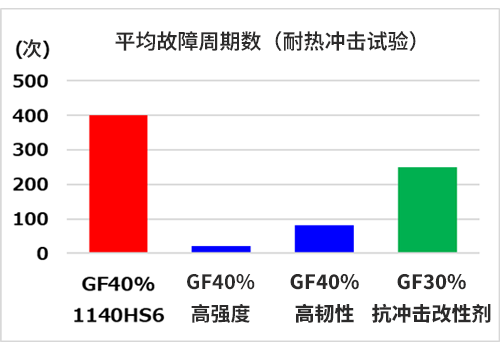

本品级虽然是PPS标准的GF40%材料,但具有优异的耐热冲击性,在消费后回收时可以无需与其他众多PPS零部件区分即可进行回收。材料设计主要是通过减少成形时的残余应变及使线膨胀均质化来降低内部应变,从而保证耐热冲击性能。本公司首次采用这种设计,实现了在提高耐热冲击性能的同时,保持了机械物性以及其他基本特性(表1、图2)。

图2 DURAFIDEⓇ PPS 1140HS6与现有的GF40%品级的耐热冲击性

表1 DURAFIDEⓇ PPS 1140HS6与其他品级的物性一览表

另外,还发现该产品在注塑成型时具有超越标准材料的流动性,非常适合用于薄壁产品和大型产品的成型。

如上所述,此次开发的DURAFIDEⓇ 1140HS6不仅限于电动汽车周边零部件领域,即使是在金属嵌入零部件的整个绝缘材料领域,从性能与环境的观点出发,皆有望成为适配度极佳的新一代PPS树脂。

本公司不会停留于本材料,今后也将致力开发与环境需求相匹配的高功能材料。

【相关信息】

◆ 能够在电动汽车电池异常过热升温时的温度范围内保持形状和绝缘性的新技术DURAFIDEⓇ PPS

◆ 耐热性、耐药品性优异而备受瞩目的超级工程塑料